, 08.09.2016, 09:40

thyssenkrupp startet Montage der rekordverdächtigen Fassade am Testturm

Installation der Membran am 246 Meter hohen Turm beginnt

Höchstes Bauprojekt seiner Art setzt neue Maßstäbe bei Material, Größe und Konstruktion

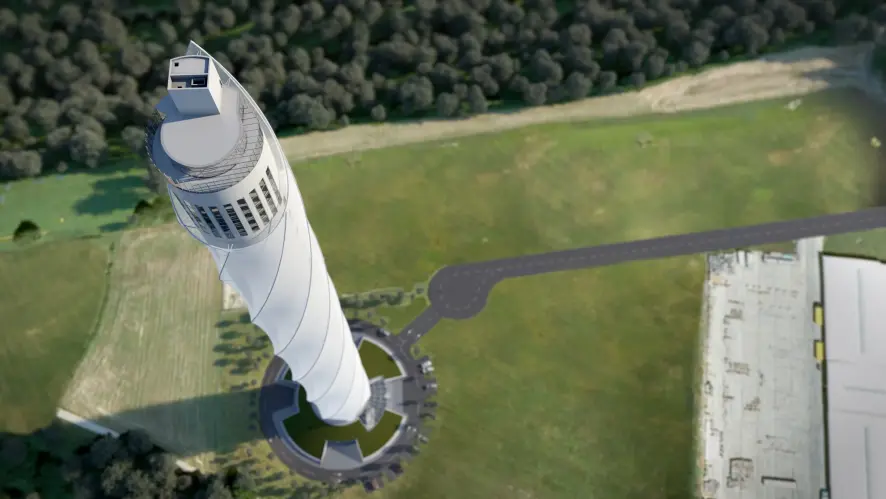

Die Bauarbeiten des Testturms von thyssenkrupp in Rottweil schreiten weiter planmäßig voran: Die Fassade des 246 Meter hohen Turms aus Polytetrafluorethylen (PTFE)-Glasgewebefaser gilt als derzeit höchstes Membranprojekt der Welt.

Die Installation stellt das gesamte Planungsteam vor besondere Herausforderungen: Für die Montage der Membran werden besonders geschulte Monteure eingesetzt, die Zertifikate und Nachweise für Klettereinsätze in solchen Höhen besitzen. Zurzeit sind zwei bewegliche Arbeitsplattformen am Testturm im Einsatz, auf denen die Monteure sowohl die Außenfassade vermessen, als auch Abstandshalter und Rohre für die Konstruktion befestigen. Die Membran wird dabei von oben nach unten in drei Abschnitten montiert. Durch den stufenweisen Übergang ist die Fassade im unteren Bereich annähernd blickdicht und wird nach oben hin durch das weitmaschigere Gewebe transparenter.

Die rund 17.000 Quadratmeter große Hülle aus dem polymerbeschichteten Glasfasergewebe wird dem Testturm für Aufzugsinnovationen sein finales Erscheinungsbild verleihen. Das Gewebe wird in Bahnen von gut drei Metern Länge produziert und danach zu großen Membranfeldern verschweißt. Zudem ist es ein hochkomplexer Werkstoff, der langlebig und nahezu selbstreinigend ist. Die Membran verleiht dem Turm nicht nur das gewisse Etwas, sondern schützt ihn auch vor intensiver Sonneneinstrahlung und reduziert die Eigenbewegung des Gebäudes, indem sie die Kräfte des Windes zerlegt. Die Hülle wurde bereits ausgiebig im Windkanal getestet und von einem unabhängigen Sachverständigenbüro zertifiziert.

Für das Planungsteam von Taiyo Europe, die sich mit 29 Mitarbeitern eigens um die Fertigung und Montage der Membran kümmern, ist der Testturm in jeglicher Hinsicht etwas Besonderes. ,,Die Planungsphase sowie die Montage bedeutet für uns eine neue Herausforderung, weil die Anforderungen und Vorgaben völlig einzigartig sind. Wir von Taiyo Europe sind stolz, dass wir bei diesem einzigartigen Projekt mitwirken können", betont Hubert Reiter, Geschäftsführer von Taiyo Europe.

,,Wir freuen uns sehr, dass die Bauarbeiten mit der Montage der Membran auf die Zielgerade einbiegen und der Turm dann seine endgültige Gestalt annehmen wird", so Rottweils Bürgermeister Dr. Christian Ruf. Die spannende Arbeit der Experten von Taiyo Europe, die schon den Millennium Dome in London, den Airport von San Francisco, den Deutschen Pavillon bei der Expo in Mailand oder die Mercedes-Benz-Arena in Stuttgart mit textiler Architektur ausgestattet haben, werde in Rottweil sicherlich mit großem öffentlichen Interesse verfolgt und die Begeisterung in der Bevölkerung für den Testturm weiter steigern. ,,Die Menschen in der gesamten Region aber auch zahlreiche Touristen, die Rottweil schon seit Baubeginn wegen des Turms besucht haben, sind sehr gespannt darauf, wie unser neues Wahrzeichen künftig aussehen wird."

Da die Bauarbeiten planmäßig voranschreiten, beginnt der Forschungsbetrieb im Dezember 2016. Im Mai 2017 wird der Turm dann für Besucher geöffnet. ,,Für thyssenkrupp Elevator wird der Testturm in Rottweil eine Schlüsselfunktion bei der Umsetzung der globalen Innovationsstrategie spielen, die eine entscheidende Bedeutung für den Erfolg des Unternehmens hat", so Andreas Schierenbeck, Vorstandsvorsitzender von thyssenkrupp Elevator. Gemeinsam mit dem Aufzugswerk in Neuhausen auf den Fildern und als Teil des globalen Forschungs- und Entwicklungsnetzwerks bildet der Testturm ein Innovationszentrum für Aufzugstechnologien in Deutschland. Hier werden zukünftig Mobilitätslösungen entwickelt und zertifiziert, um Städte zu den lebenswertesten Orten der Welt zu machen.

thyssenkrupp baut seit 2014 gemeinsam mit dem Generalunternehmen Züblin den Aufzugstestturm. Zu den Zukunftstechnologien, die in Rottweil getestet werden, zählt insbesondere die neueste Aufzugsgeneration, der MULTI. Im Testturm sind drei der zwölf Turmschächte für das neue MULTI-System vorgesehen. Als Antrieb kommt die Magnetschwebetechnologie aus dem Transrapid zum Einsatz. Diese hat eine Vielzahl von Vorteilen: Durch die seillose Konstruktion können mehrere Aufzugskabinen in einem Aufzugsschacht betrieben werden. Das erhöht die Beförderungskapazität in einem Schacht um bis zu 50 Prozent und reduziert gleichzeitig den Platzbedarf des Aufzugs im Gebäude um die Hälfte. Dazu können sich die Aufzüge sowohl seitwärts als auch ohne Limit in die Höhe bewegen, was eine nie dagewesene Architektur der Gebäude erlaubt.

TK Elevator

TK Elevator